LES ESSAIS SUR LE MATERIAU ACIER

<= Notes sur les pratiques techniques

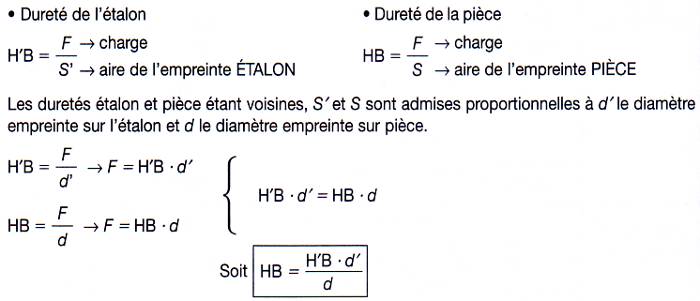

- OA: zone rectiligne pour laquelle il y a proportionnalité entre la déformation et l’effort appliqué. C’est une zone élastique réversible

- AA’: palier horizontal, traduisant un allongement sous charge constante. Il y a écoulement du matériau, c’est la zone plastique.

- A’B: la charge croît de nouveau avec les allongements jusqu’au point B. si l’on décharge l’éprouvette dans la zone plastique A’B on constate un allongement rémanent; si on la recharge, on constate un comportement élastique jusqu’à la charge précédente: on a augmenté la limité d’élasticité, le métal a été écroui.

- BC: l’allongement continue, bien que la charge soit décroissante, jusqu’au point C où il y a rupture. Dans cette phase il y a striction: la déformation plastique est localisée dans une faible portion de l’éprouvette et n’est donc plus homogène.

On mesure ainsi:

- Re limite d’élasticité, point A. conventionnellement cette limite élastique est définie comme la contrainte correspondant à un allongement rémanent de 0.2%.

- Rm résistance ultime à la traction, point B

- E module d’élasticité longitudinale de l’acier (pente de OA)

- G module d’élasticité transversale

- Ar% allongement à la rupture, correspondant à la déformation mesurée entre l’état initial et l’état final de rupture

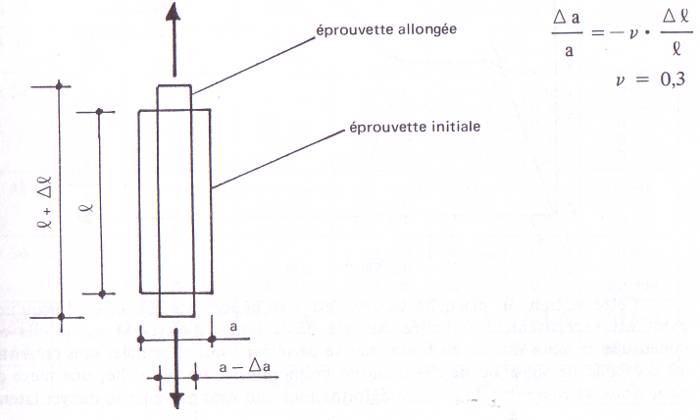

- n coefficient de poisson

le palier de ductilité AA’ représente une réserve de sécurité, grâce au phénomène d’adaptation plastique: si une pièce est sollicitée au delà de la limite élastique, elle dispose de ce palier pour se décharger dans les zones avoisinantes. Plus la teneur en carbone augmente, et plus la palier de ductilité se raccourcit et plus l’allongement à la rupture diminue, diminuant ainsi la sécurité, car les pièces risquent de périr par rupture brutale, sans aucun signe prémonitoire (grandes déformations). Voilà pourquoi seuls les aciers doux (à faible taux de carbone) sont autorisés en construction métallique.

Caractéristiques des métaux:

- Ténacité: propriété d’un matériau de résister à la rupture fragile et à la propagation des fissures

- Résilience: aptitude à la résistance aux chocs ; elle est caractérisée par l’essai de choc et s’exprime en joule par cm²

- Dureté: aptitude à la résistance à la pénétration, au poinçonnement

- Ductilité: caractère d’un matériau qui se déforme avant de se rompre (opposé à fragile); aptitude à être étiré ou réduit en fils

- Fragilité: propriété d’un matériau à se rompre sans déformation préalable.

- Usinabilité: aptitude à être façonné par l’action d’outils de coupe

- Endurance: résistance aux efforts alternés (fatigue)

- Elasticité: propriété d’un matériau à se déformer dans une direction donnée de manière proportionnelle et réversible à la contrainte qui lui est appliqué dans cette direction

- Plasticité: aptitude à prendre une forme quelconque et de la conserver. Inverse de l'élasticité

- Malléabilité: aptitude à être façonné à froid ou à chaud, et notamment à être converti en feuilles minces

- Fusibilité: aptitude à passer d'un état solide à un état liquide sous l'action de la chaleur

- coulabilité: aptitude à être fluide à l'état fondu

Essais de dureté (Hardness Test): Ils sont simples et non destructifs, donc réalisables directement sur les pièces à réaliser. Ils fournissent une indication intéressante pour détecter les phénomène de trempe ou l’analyse des conséquences métallurgiques d’une opération de soudage; ils consistent à mesurer la pénétration d’un outil conventionnel dans la pièce à tester sous une charge prédéterminée. La mesure porte:

- Soit sur la profondeur de pénétration

- Soit sur la taille de l’emprunte laissée

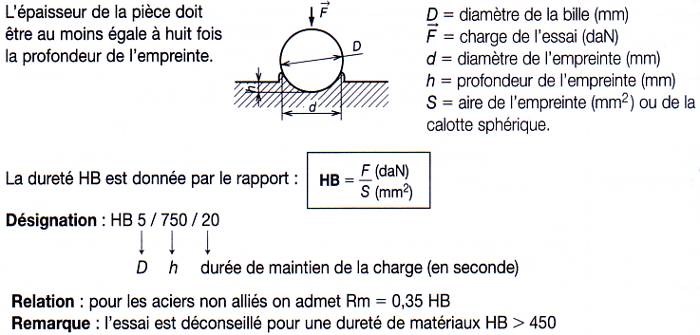

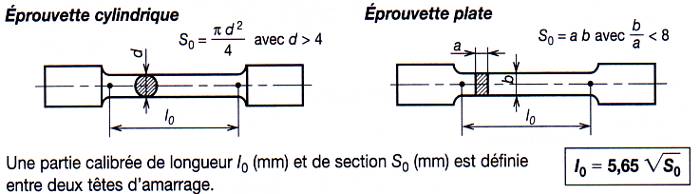

Essais de dureté Brinell (HB): il a pour but de mesurer la dureté superficielle des métaux. On mesure le diamètre moyen d de l’empreinte laissée par le pénétrateur sur la surface du matériau, après enlèvement de la charge.

|

Calcul de la dureté Brinell

|

|

|

|

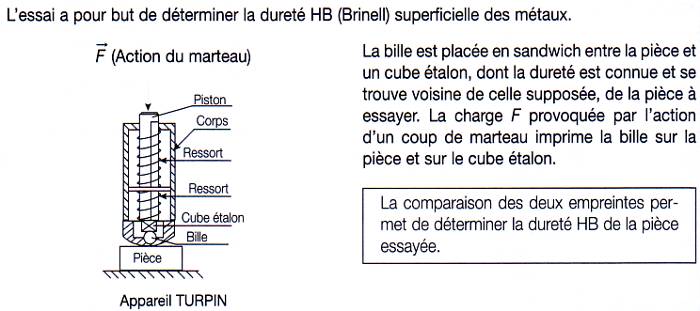

Essai de dureté par comparaison

|

|

|

|

|

Nota: pour les aciers non alliés on a une relation entre la dureté Brinell et la résistance à la traction:

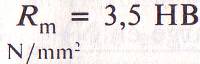

Essai de dureté Rockwell (HRB et HRC): Il consiste à imprimer en deux temps une charge et une surcharge dans la couche superficielle de la pièce à l’aide d’un pénétrateur (cône ou bille). On mesure l’accroissement rémanent e de la profondeur de pénétration. L’unité de mesure est égale à 0.002 mm.

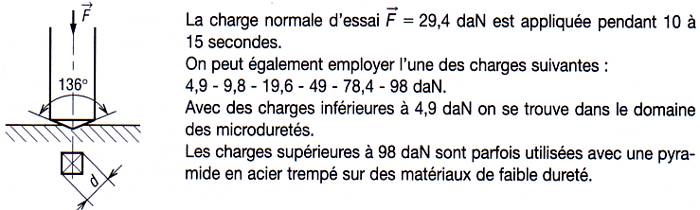

Essai de dureté Vickers (HV): Il consiste à imprimer dans la pièce un pénétrateur en forme de pyramide droite à base carrée. On mesure la diagonale de l’empreinte d.

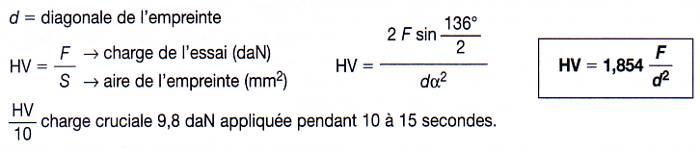

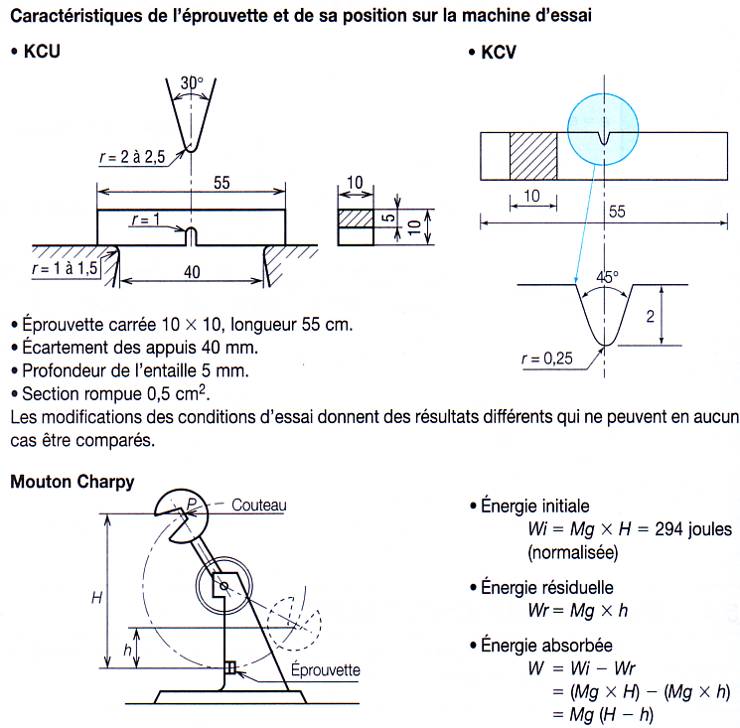

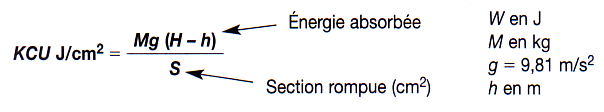

Essai de résilience Charpy (Notched Bar Impact Bending test): il consiste à déterminer la résistance aux chocs des métaux, ou résilience KCU ou KCV. Il s’agit dans cet essai de rompre avec un mouton pendule une éprouvette entaillée et de mesurer l’énergie absorbée W. L’énergie de flexion par chocs permet de caractériser la ductilité de l’acier et sa sensibilité à la rupture fragile en fonction de la température; elle sert de référence pour définir des qualités d’aciers normalisés.

Essai de pliage: Il permet d’apprécier la ductilité de l’acier et son aptitude au formage à froid. Il consiste à imposer à un échantillon de métal, dans des conditions spécifiées, un pliage jusqu’à un angle requis (en général 180°). On inspecte ensuite les tranches et surtout la face en extension. Pour une bonne aptitude au pliage à froid la face en extension ne doit pas en principe présenter de fissures, gerçures, ni déchirures.