SOUDURE - GÉNÉRALITÉS

<= Notes sur les pratiques techniques

avantages de la soudure:

- Continuité de matière, donc bonne transmission des efforts

- Pas de pièces secondaires

- Moindre encombrement, étanche, esthétique

inconvénients de la soudure:

- Le métal de base doit être soudable

- Le contrôle est obligatoire et onéreux

- Le contrôle exercé par les soudeurs est aléatoire

- Nécessité d’une main d’œuvre qualifiée et d’un matériel spécifique

Les deux procédés principaux utilisés en construction métallique sont le soudage à l'arc à l'électrode enrobée (sur chantier principalement) et le soudge à fil électrode fusible sous protection gazeuse (MIG-MAG, en atelier)

Principales Définitions:

- Métal de base: matériau

soudé

- Métal d’apport: métal

apporté lors du procédé de soudage pour créer le cordon de soudure.

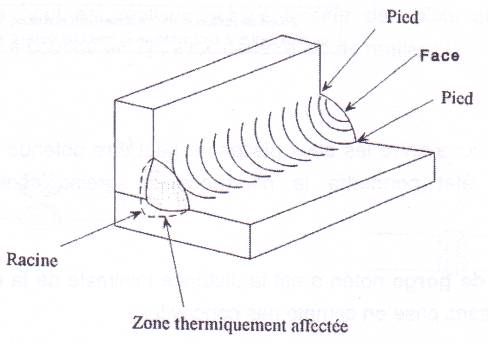

- Racine: endroit jusqu’où le métal

d’apport a pénétré

- Face: surface extérieure de la soudure

- Pied: ligne de séparation, sur la face

de la soudure, entre le métal de base et le métal d’apport

- Zone affectée thermiquement: partie du

métal de base qui n’est pas rentré en fusion avec le métal d’apport mais qui a

subi un échauffement et un refroidissement très rapide au passage de l’arc de

soudage. Dans cette zone le matériau de base est soumis à un durcissement et

peut dés lors acquérir un comportement fragile.

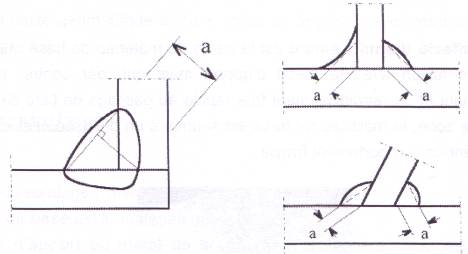

- Dimension de gorge a: distance minimale

de la racine à la face de la soudure, sans prise en compte des concavités

- Longueur d’un cordon de soudure L : distance

longitudinale de la soudure dans le sens du déplacement de mise en œuvre.

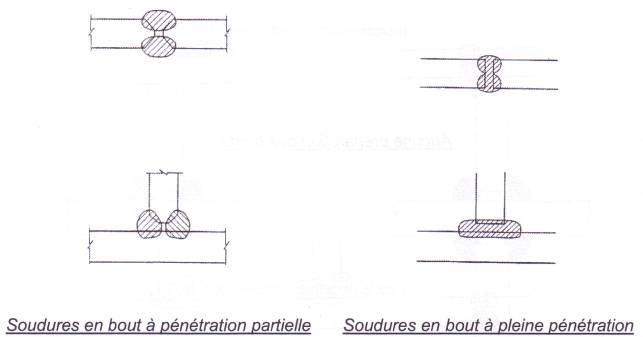

- Soudure en

bout: soudure réalisée dans l’épaisseur des plats aboutés,

dans un assemblage bout à bout ou en té, avec pénétration de matière

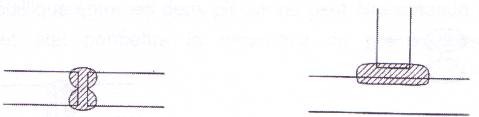

- Soudure à

pleine pénétration (fusion de la soudure et du métal de base complète

sur l’épaisseur de l’assemblage) ou à pénétration partielle (celle-ci

ne s’étend pas à l’épaisseur totale de l’assemblage):

- soudure

sans préparation des bords:

- soudure

avec préparation des bords:

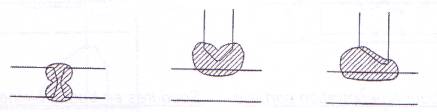

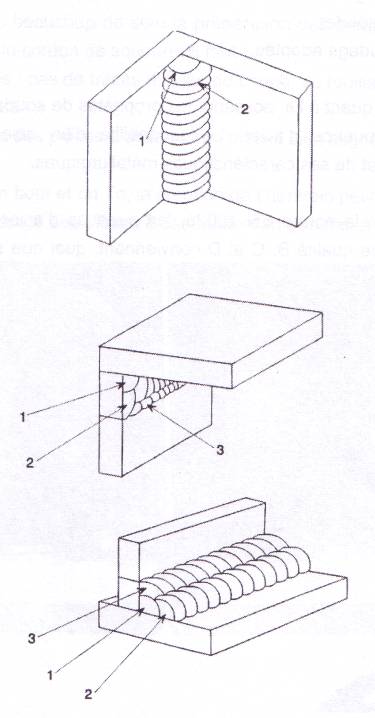

- soudures

d’angle: soudure dont la section transversale est

approximativement triangulaire et qui est déposée à la surface des plats

assemblés

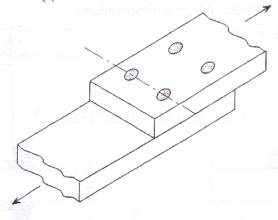

- Soudure en

bouchon: on remplit de soudures des perçages faits sur l’une

des pièces pour assurer la liaison avec une pièce sous jacente

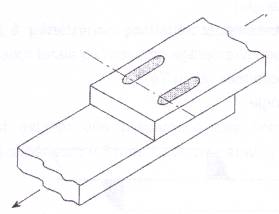

- Soudure en

entaille: même principe que pour la soudure en bouchon, mais

avec une taille suffisante pour réaliser un cordon périphérique sue la tranche

de la pièce entaillée au lieu d’un remplissage

Nota: ces deux

types de soudures ont pour but principal d’empêcher le voilement ou la

séparation des plats qui se recouvrent.

Dans le bâtiment on

a:

- 80% de soudures d’angles

- 15% de soudures en bout

- 5% de soudures en bouchons, en entailles, par points

Risques liés à la soudure: la fusion locale, réalisée vers 1300°C, puis le refroidissement rapide (grande conduction thermique de l’acier) s’accompagne de plusieurs phénomènes:

- la trempe: due à un refroidissement brusque de l’acier au delà de 900°C vers la température ambiante. La trempe lorsqu’elle existe rend l’acier fragile, ce qui est très préjudiciable pour la structure. Pour supprimer l’effet de la trempe on doit assurer un refroidissement plus lent:

- préchauffage : on échauffe le métal de base à ci. 80°C avant soudage. Le métal de base a alors emmagasiné de la chaleur, et après la soudure la diffusion de la chaleur sera plus lente et donc le refroidissement moins rapide

- Post-chauffage : on chauffe immédiatement après soudage ; ainsi la chaleur emmagasinée demandera plus de temps à s’évacuer

- Grande intensité du courant électrique de soudage : cela permet d’avoir une grande quantité de chaleur dans le cordon de soudure et le métal de base; le temps de refroidissement est alors augmenté

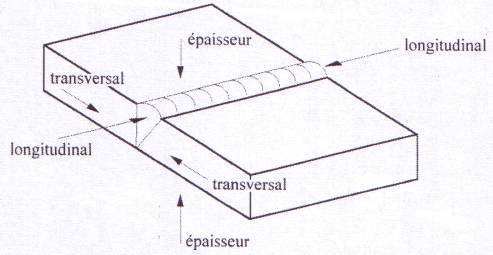

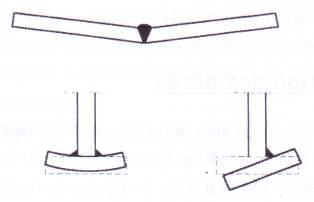

- le retrait: lors des échauffements et

refroidissements, les pièces se dilatent et se rétractent ; à noter qu’au

delà de 650°C toutes les déformations sont plastiques. En soudage la zone

chauffée est toujours entourée de parties froides ; ainsi, si le retrait

est empêché, des contraintes plus ou moins élevées de traction apparaissent

le retrait thermique peur être décomposé en trois parties : dans l’épaisseur, longitudinal et transversal

- retrait

dans l’épaisseur: il a pour effet de faire apparaître des contraintes

importantes dans le cordon.

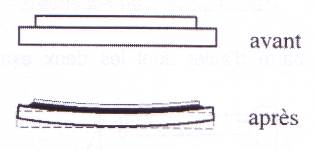

- Retrait longitudinal: il a pour effet de faire fléchir la pièce

pour éviter cette déformation on peut:

- exécuter une contre-flèche avant soudage

- redresser mécaniquement après soudage

- concevoir un soudage symétrique

- retrait

transversal: il a pour effet de faire apparaître des déformations

angulaires

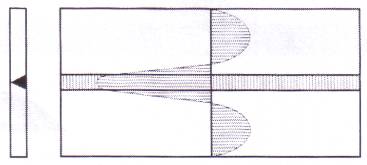

- apparition de contraintes résiduelles: si le

cordon de soudure n’est pas libre de se rétracter lors de son refroidissement

il apparaît des contraintes de traction dans le cordon et des contraintes de

compression dans le métal de base. De même que pour la trempe, ce phénomène

peut être diminué si le refroidissement est lent et uniforme.

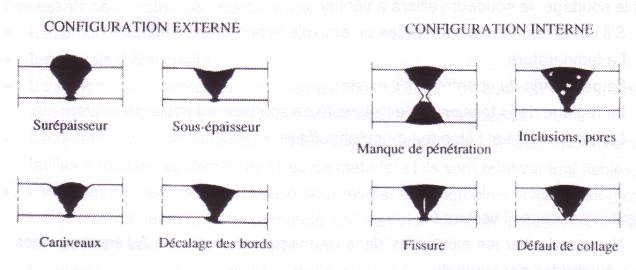

- défauts: anomalies diverses atteignant le

joint de soudure:

- manque ou défaut de collage

- pénétration incomplète : la dimension de la gorge est

inférieure à sa dimension de calcul

- fissures

- inclusions de gaz (porosité) : des bulles d’air ou de

gaz sont emprisonnées dans le métal après le refroidissement

- surépaisseur, sous épaisseur, caniveaux

- décalage des bords

- Préparation des bords: ce

travail est à la base de la réussite du cordon de soudure ; on

doit avoir:

- Des bords propres: pas de trace d’huile, de rouille,

de coupe, de peinture…

- Des bords réguliers

- Un bon accostage des pièces à assembler: pièces bien

alignées, bien maintenues

- Qualité du métal: le métal

d’apport doit avoir des propriétés mécaniques égales ou supérieures à celles du

métal de base (continuité des efforts transmissibles). Le choix du métal d’apport

est ainsi conditionné par :

- Le procédé de soudage choisi

- Le métal de base à souder

- La procédure de soudage adopté

Le métal de base doit bien sur

être soudable suivant les procédés courants de construction métallique (cela

dépend de la composition chimique et des caractéristiques mécaniques de

l’acier).

Selon l’EC3 et la norme EN10025

les nuances S235, S275 et S355 de qualité B, C et D sont soudables quelque soit

le procédé employé.

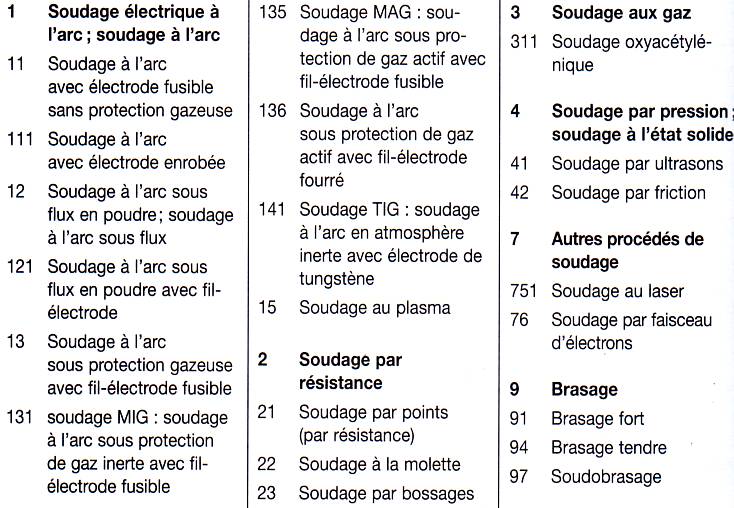

Normalisation: celle-ci est très poussée dans ce domaine:

NF P22-470: dispositions constructives et règles de vérification des assemblages; cette norme ne s’applique qu’aux cas de charges statiques, en cas de charges dynamiques se reporter aux prescriptions des règles CM66.

NF P22-471: garanties des qualités de travaux de soudures; qualifications, conditions d’exécutions, procédures de contrôles

NF P22-471: procédure de qualification d’un mode opératoire de soudage

NF A81-309 normalisation des enrobages

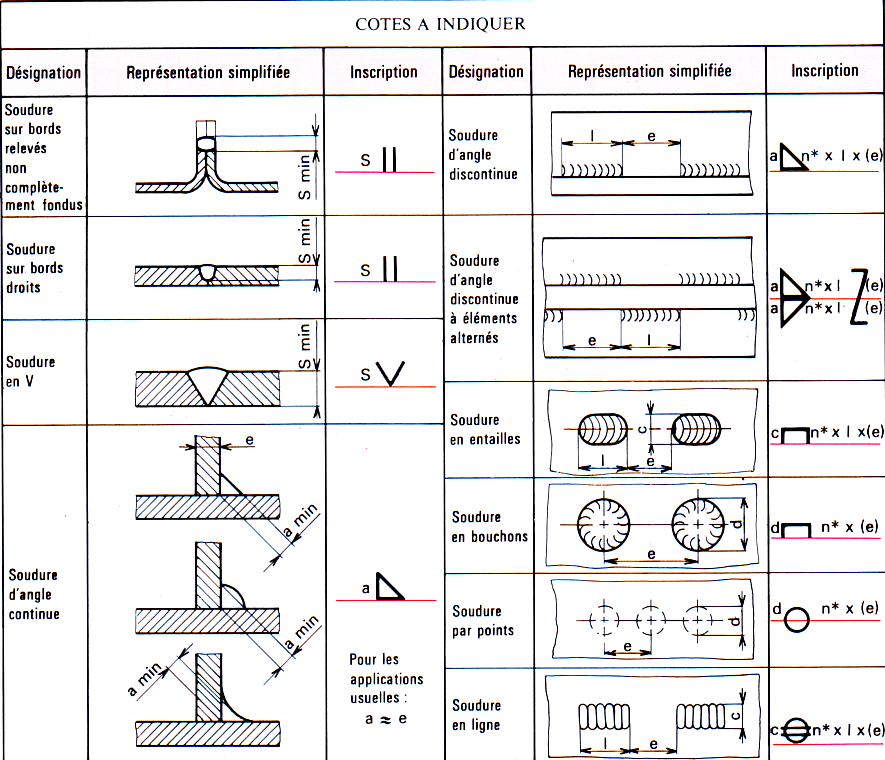

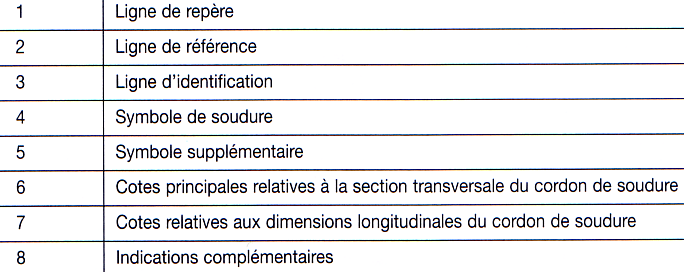

Eléments de cotation:

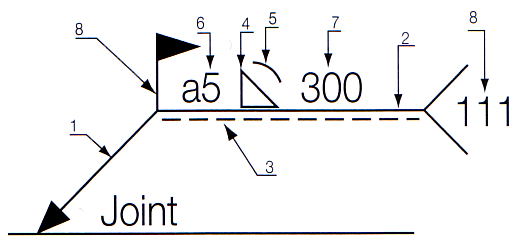

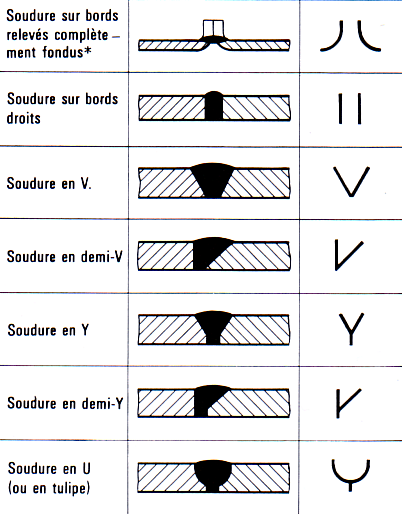

Symboles élémentaires:

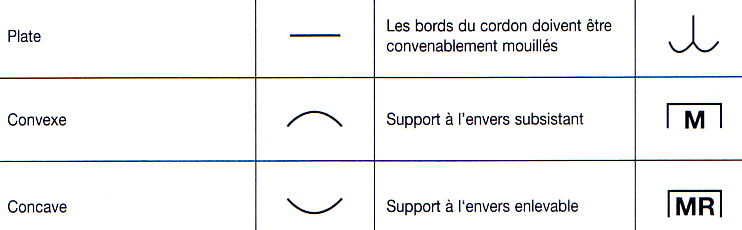

Symboles supplémentaires:

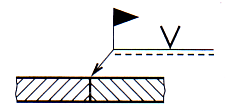

- Soudure périphérique:

- Soudure effectuée au chantier:

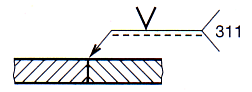

- Indication du procédé de soudage ou de renseignements supplémentaires:

-

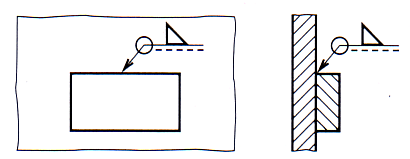

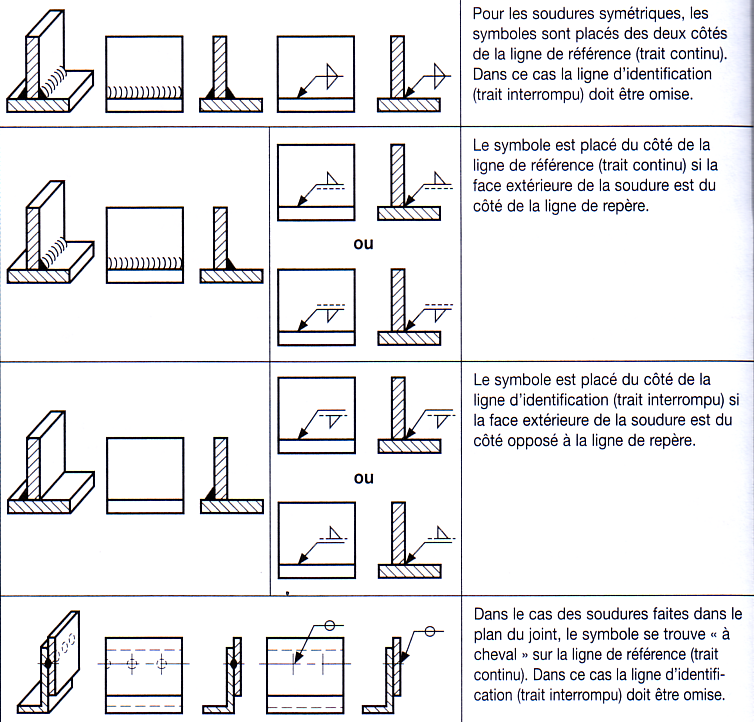

Position des symboles élémentaires:

-

Cotation des cordons de soudures: